Производство панелей для резервуаров – тема, которая может показаться простой на первый взгляд. Но если копнуть глубже, то обнаруживается целый пласт проблем, связанных с материалами, технологиями, контролем качества и, конечно, стоимостью. Часто встречаются ошибки, вызванные недостаточным пониманием нагрузки, которую панели будут испытывать. Люди склонны недооценивать важность правильного выбора армирующего материала и его грамотного интегрирования в конструкцию панели. Хочется сразу сказать – здесь нет места для компромиссов. Мы, в Qingdao Partner Plastic Machinery Co.,ltd., в своей практике часто сталкиваемся с последствиями именно таких просчетов. На самом деле, это не просто сборка элементов, это создание герметичного и надежного барьера для хранения жидкостей, и это требует от инженеров и производственников повышенного внимания к деталям.

Первая и, пожалуй, самая важная проблема – это выбор материала. Нельзя просто взять первый попавшийся полимер. Нужно учитывать, с чем будет контактировать панель – кислота, щелочь, агрессивные растворители, перепады температур… Каждый тип резервуара требует своего материала. Полиэтилен высокой плотности (HDPE) – популярный выбор, но даже в рамках HDPE есть разные марки с разными свойствами. Влияет также и давление в резервуаре. Недостаточная прочность панели приведет к ее разрушению и, как следствие, к утечке – что чревато серьезными последствиями. Мы предлагаем широкий спектр экструзионных линий для производства полиэтиленовых изделий, способных справляться с самыми сложными задачами.

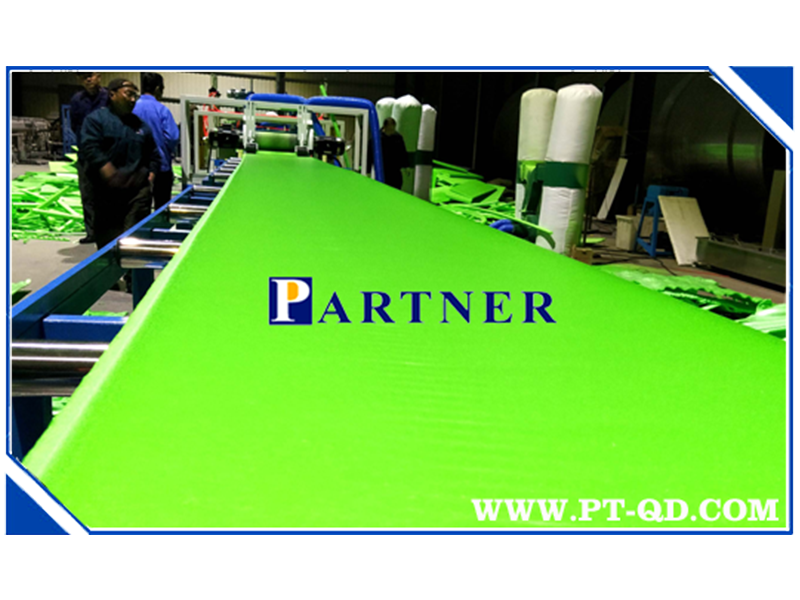

Вторая проблема – это качество экструзии. Неровные слои, дефекты в структуре материала – все это ослабляет панель. Критически важны параметры экструзии: температура, скорость подачи, давление. Любое отклонение от заданных значений может привести к серьезным проблемам. Мы используем современные экструдеры с точным контролем параметров, чтобы обеспечить стабильное качество продукции. И конечно, не стоит забывать о валидации сырья – его состав и свойства должны соответствовать заявленным характеристикам.

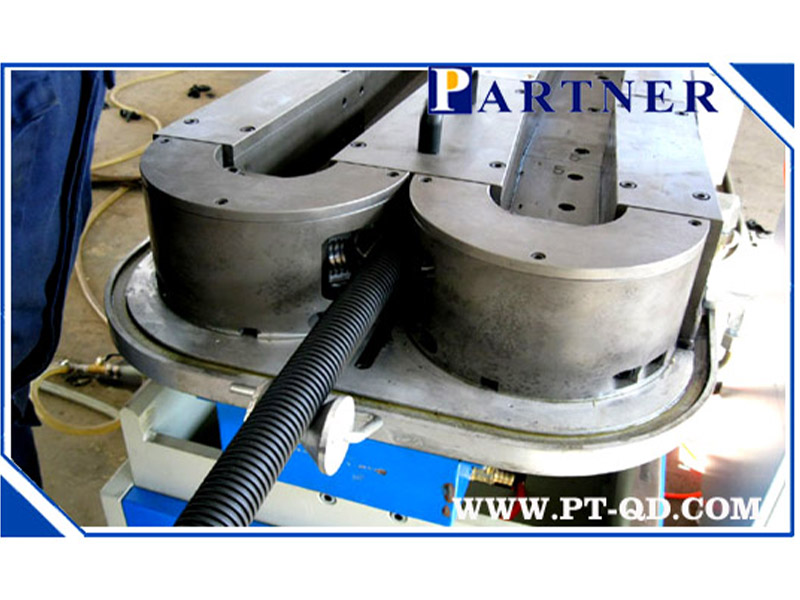

И, наконец, третья проблема – это герметичность соединения панелей. Это ключевой фактор для предотвращения утечек. Используемые методы соединения (сварка, клепка, резьбовые соединения) должны быть надежными и соответствовать требованиям конкретного типа резервуара. При сварке важно соблюдать температурный режим и давление, а при клепке – использовать качественные крепежные элементы. Мы разрабатываем и внедряем собственные технологии сварки и соединения, чтобы обеспечить максимальную герметичность панелей.

Процесс производства панелей для резервуаров начинается с экструзии полимерного материала. Мы используем различные типы экструдеров – одношнековые, двухшнековые – в зависимости от требований к качеству и производительности. Важно правильно подобрать параметры экструзии, чтобы получить материал с нужными свойствами. После экструзии материал охлаждается и нарезается на листы определенной толщины. Далее следует процесс формования панели – это может быть сварка, клепка или другой метод соединения. Важным этапом является контроль качества – мы проводим визуальный осмотр, испытания на прочность и герметичность.

Особое внимание уделяется контролю качества на каждом этапе производства. Мы используем современное оборудование для контроля толщины, ширины и других параметров панелей. Также мы проводим испытания на прочность, герметичность и устойчивость к воздействию агрессивных сред. Результаты испытаний фиксируются и хранятся в нашей базе данных.

Нельзя не упомянуть о роли автоматизации в современном производстве. Внедрение автоматизированных линий позволяет повысить производительность, снизить количество брака и улучшить качество продукции. Мы постоянно совершенствуем свои производственные процессы, внедряя новые технологии и автоматизируя рутинные операции.

Помимо технологических аспектов, критически важным является строгий контроль качества на всех этапах производства. Это включает в себя входной контроль сырья, контроль параметров экструзии, контроль качества готовых панелей. Мы используем современные методы контроля качества, такие как ультразвуковой контроль, рентгенография и другие.

Сертификация продукции также играет важную роль. Наши панели сертифицированы в соответствии с международными стандартами. Это гарантирует, что продукция соответствует требованиям безопасности и надежности. Для получения сертификата необходимо пройти ряд испытаний и соответствовать определенным требованиям.

На практике, я видел случаи, когда компании экономили на контроле качества, и это приводило к серьезным проблемам в будущем. Недостаточная прочность панели, утечка – все это обходится очень дорого. Поэтому, инвестиции в контроль качества – это не расходы, а инвестиции в надежность и безопасность.

Что еще часто встречается? Недостаточное внимание к деталям при проектировании панели. Важно правильно рассчитать толщину панели, выбрать армирующий материал, учесть нагрузки, которые она будет испытывать. Нельзя просто брать шаблон конструкции и адаптировать его под свои нужды. Нужен индивидуальный подход.

И, конечно, нельзя недооценивать роль квалифицированного персонала. Производство панелей для резервуаров – это сложная задача, требующая знаний и опыта. Нельзя нанимать неквалифицированных рабочих и надеяться на лучшее. Нужны опытные инженеры, технологи и операторы оборудования.

Часто сталкиваемся с проблемами, связанными с неправильным выбором оборудования. Слишком дешевое оборудование не обеспечивает необходимого качества продукции. Нужно инвестировать в современное и надежное оборудование, которое позволит производить качественные панели.

Недавно мы сталкивались с заказом на производство панелей для резервуара для хранения агрессивной химической жидкости. Заказчик хотел сэкономить и выбрал самый дешевый материал. В результате, панели быстро разрушились и резервуар пришлось переделывать. Это стоило заказчику больших денег и времени. Этот пример показывает, что экономия на материалах и оборудовании может привести к серьезным проблемам в будущем.

Иногда, даже при использовании качественных материалов и оборудования, можно допустить ошибки в технологии производства. Например, неправильная сварка или клепка может привести к утечке. Поэтому, важно соблюдать все технологические требования и проводить контроль качества на каждом этапе производства.

В конечном итоге, неудачная попытка стала для нас ценным уроком. Мы стали более внимательно относиться к выбору материалов и оборудования, а также к контролю качества.

Производство панелей для резервуаров – это динамично развивающаяся отрасль. Появляются новые материалы, новые технологии, новые требования к качеству продукции. Мы постоянно следим за тенденциями развития отрасли и внедряем новые технологии в свою производственную деятельность.

Особое внимание уделяется разработке и производству панелей с улучшенными характеристиками – более прочных, более долговечных, более устойчивых к воздействию агрессивных сред. Мы также разрабатываем и производим панели с интегрированными датчиками и другими устройствами, которые позволяют контролировать состояние резервуара.

В будущем, я думаю, что будет все больше автоматизированных линий и роботизированных систем, которые будут использоваться в производстве панелей для резервуаров. Это позволит повысить производительность, снизить количество брака и улучшить качество продукции.