Сварочное оборудование для емкостей – тема, которая часто вызывает у многих специалистов определенные трудности. Многие считают, что достаточно универсального аппарата и хорошей подготовки сварщика, и все будет отлично. Но реальность, как всегда, оказывается сложнее. Я не буду вдаваться в общие рассуждения о типах сварки, а постараюсь поделиться конкретным опытом, с которым сталкивался на практике при работе с различными объемами и материалами. Особенно часто вижу ситуации, когда стремление к экономии приводит к серьезным проблемам с качеством сварных швов, а последствия могут быть крайне неприятными. Поэтому, как бы банально это ни звучало, выбор оборудования – это инвестиция, а не просто расходный материал.

Начнем с того, что 'универсального' сварочного аппарата для емкостей не существует. Хотя, конечно, есть модели, которые позволяют работать с разными материалами и видами сварки. Но даже в этом случае, для достижения оптимального результата, часто требуется определенная настройка и подбор параметров. Я видел, как пытались сваривать большие емкости из нержавеющей стали на аппаратах, предназначенных в основном для сварки углеродистых сталей – результат, как правило, был крайне неудовлетворительным. Появились трещины, пористость, неровности – вся классическая картина проблем, возникающих из-за несоответствия оборудования и материала. И это не только о материале – разные типы нержавейки (аустенитные, феритные, дуплексные) требуют разных подходов к сварке. Разумеется, и плотность тока, и используемые электроды должны соответствовать специфике материала. Нельзя просто взять и 'заварить' любую емкость.

Помимо материала, важен и размер емкости. Например, для сварки больших, массивных емкостей требуются аппараты с большей мощностью и, зачастую, с возможностью использования автоматизированных процессов сварки. Ручная сварка в таких случаях становится неэффективной и очень трудоемкой. В то же время, для небольших емкостей может быть вполне достаточно более компактного и недорогого оборудования. Главное – правильно оценить объемы работ и выбрать оптимальный вариант.

Самый распространенный способ соединения деталей при изготовлении емкостей – это TIG сварка (сварка аргоном), особенно для работы с нержавеющей сталью. Она обеспечивает высокое качество шва, минимальное термическое воздействие и позволяет получить очень эстетичный результат. Но это достаточно трудоемкий и дорогой процесс. Для больших объемов, как правило, выбирают MIG сварку (сварка плазмой), которая намного быстрее и эффективнее. При этом важно правильно подобрать порошок для сварки – он должен соответствовать материалу емкости и обеспечивать требуемую прочность шва. Не стоит забывать и о дуговой сварке вольфрамовой электродом в среде инертного газа (GTAW). Хотя она и медленнее MIG сварки, она позволяет достичь высокой точности и качества шва, особенно при сварке тонких стенок.

Иногда, при определенных условиях, используется плазменная сварка. Она отличается высокой скоростью и мощностью, но требует более сложного оборудования и квалифицированного персонала. В основном, плазменная сварка применяется для сварки толстых металлических листов, из которых изготавливаются емкости для транспортировки агрессивных сред. Но важно помнить, что плазменная сварка может приводить к образованию окалины, поэтому после сварки необходимо провести дополнительную очистку.

При работе с емкостями из нержавеющей стали часто сталкиваешься с проблемой термической деформации. Нержавеющая сталь обладает высокой теплопроводностью, поэтому при сварке возникает большой риск деформации стенки емкости. Для минимизации этого риска используют специальные методы охлаждения, а также выбирают аппараты с регулируемой мощностью и возможностью плавного регулирования тока. Лично я использовал систему охлаждения водой для больших емкостей, чтобы избежать серьезных деформаций. Это, конечно, увеличивает стоимость оборудования, но позволяет значительно улучшить качество и долговечность сварных швов.

Еще одна проблема – это образование пористости в сварных швах. Это может быть связано с различными факторами, например, с недостаточной очисткой металла перед сваркой, с неправильным подбором параметров сварки или с использованием некачественных электродов. Для предотвращения образования пористости необходимо тщательно очищать металл от окалины и ржавчины, правильно подбирать электроды и использовать защитные газы высокой чистоты. Мы однажды столкнулись с проблемой пористости при сварке емкости из нержавеющей стали с высоким содержанием хрома. Пришлось полностью пересчитать параметры сварки и использовать другой тип электродов, чтобы добиться удовлетворительного результата. Это было довольно болезненным опытом, но он научил нас быть более внимательными к деталям.

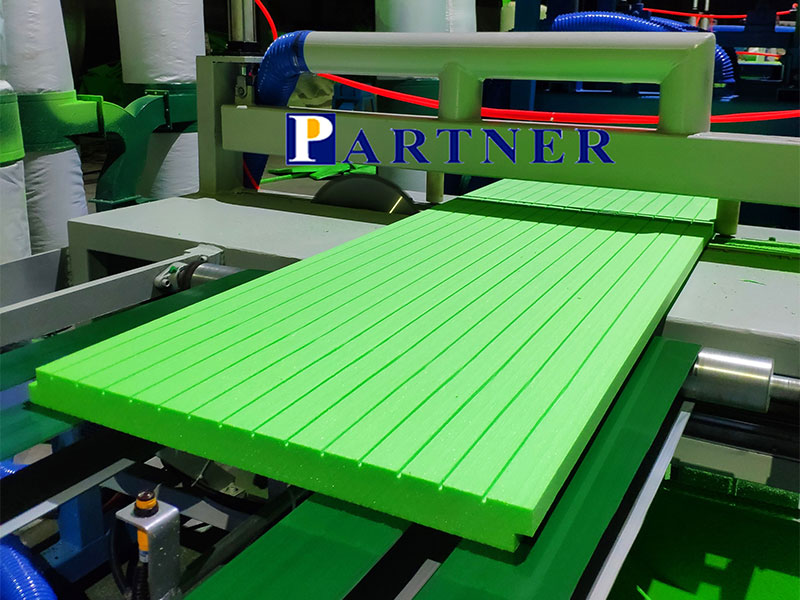

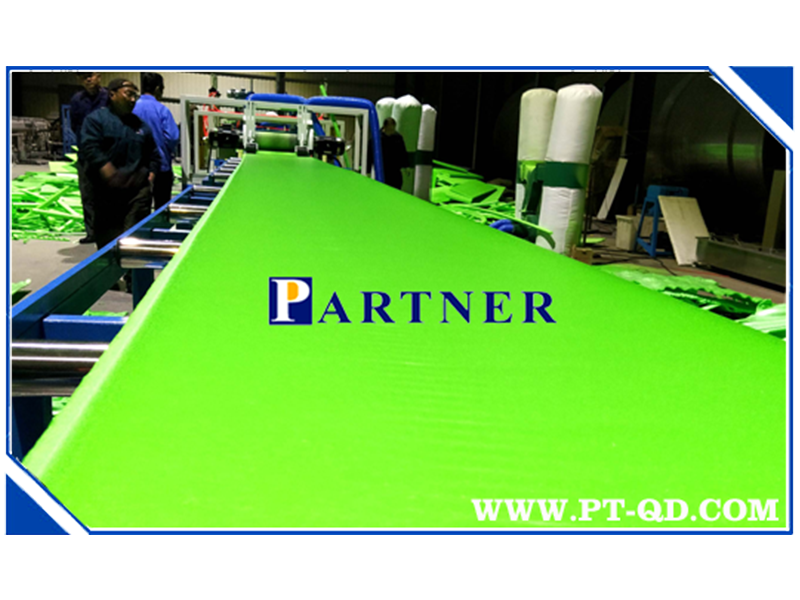

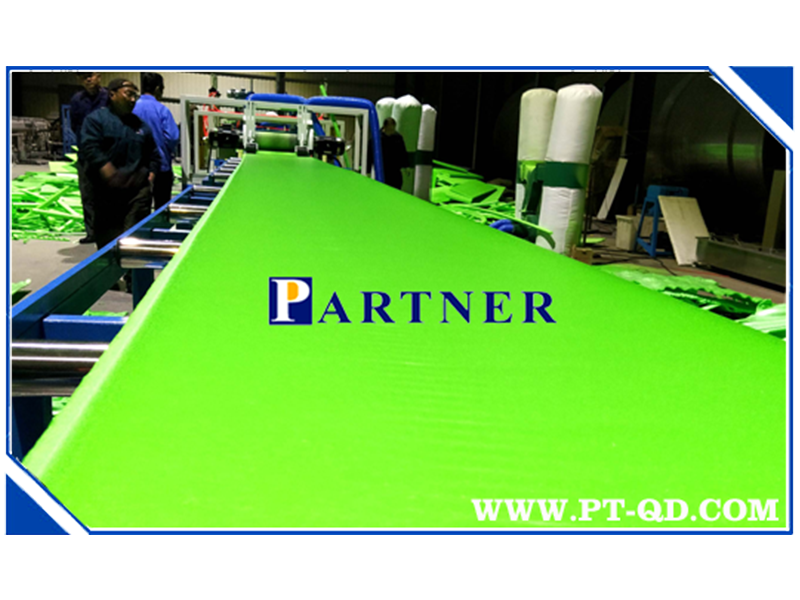

В последнее время все большую популярность приобретают автоматизированные системы сварки. Они позволяют значительно повысить производительность, улучшить качество сварных швов и снизить затраты на рабочую силу. Автоматизация особенно актуальна при производстве больших партий емкостей или при сварке емкостей сложных форм. Хотя первоначальные инвестиции в автоматизированное оборудование могут быть высокими, в долгосрочной перспективе это оправдывается за счет снижения затрат и повышения качества продукции.

Мы в Qingdao Partner Plastic Machinery Co.,ltd, предлагаем широкий спектр оборудования для сварочных работ для емкостей, включая MIG, TIG и плазменные сварочные аппараты, а также автоматизированные системы сварки. Наш опыт работы с различными материалами и технологиями позволяет нам подобрать оптимальное решение для любой задачи. Мы всегда готовы помочь нашим клиентам с выбором оборудования, его установкой и настройкой, а также с обучением персонала. Более подробную информацию о нашей деятельности вы можете найти на нашем сайте: https://www.pt-qd.ru. И я могу лично порекомендовать систему автоматической сварки для емкостей из полиэтилена – это существенно повышает качество и снижает риск дефектов. Хотя это и требует определенных навыков в программировании и обслуживании, результат того стоит.