Говорят, оборудование для пластикового ротанга – это просто экструдер, который выдает нужную форму. Не совсем так. На самом деле, выбор и настройка оборудования – это целая наука. Многие начинающие предприниматели, получив базовое представление о технологии, сразу бросаются на самые дешевые варианты, рассчитывая быстро выйти на прибыль. Но, как это часто бывает, экономия на качестве в конечном итоге обходится дороже. Недавно мы столкнулись с ситуацией, когда клиент, приобретший несертифицированный экструдер, практически с первого дня столкнулся с проблемами с качеством продукции и поломками.

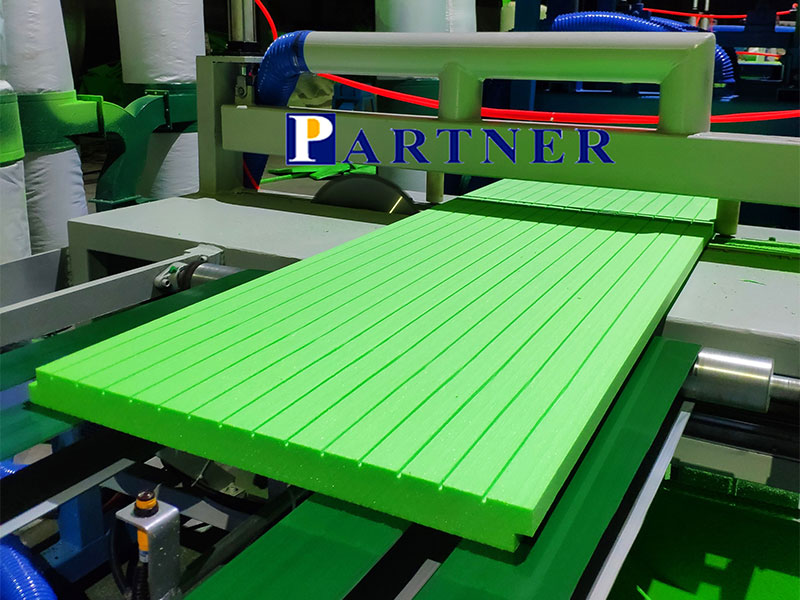

Прежде всего, нужно понимать, что пластиковый ротанг – это не просто полиолефин. Это конкретная смесь полимеров, армированная различными добавками, обеспечивающими нужную прочность, эластичность и устойчивость к УФ-излучению. И, соответственно, экструдер, который должен ее производить, должен иметь соответствующую конструкцию и материалы.

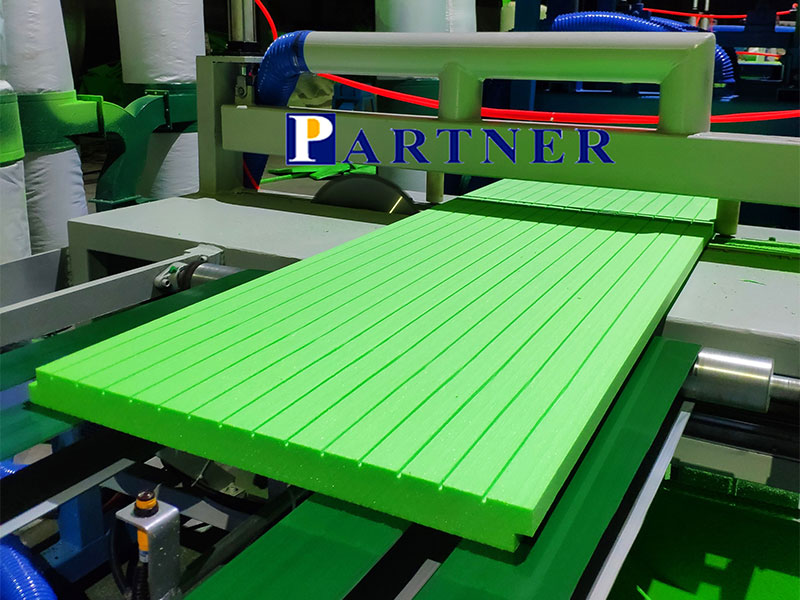

Важно обратить внимание на несколько ключевых моментов: сталь корпуса, используемая для изготовления экструдера, должна быть высокой прочности и устойчивости к коррозии. Двигатель должен быть мощным и стабильным, обеспечивать плавное и равномерное выдавливание пластика. Особенно это касается экструзии толстостенных изделий – ротанга, который обычно требует значительной толщины стенок. Не стоит забывать и о системе охлаждения – она необходима для поддержания стабильной температуры пластика и предотвращения его деформации.

Еще один важный аспект – наличие автоматизированной системы управления процессом. Ручное управление экструдером, хоть и кажется более дешевым вариантом, приводит к нестабильности параметров и, как следствие, к непредсказуемому качеству продукции. Мы часто встречаем ситуации, когда клиенты, решив сэкономить на автоматизации, в конечном итоге тратят больше денег на исправление дефектов и переработку брака.

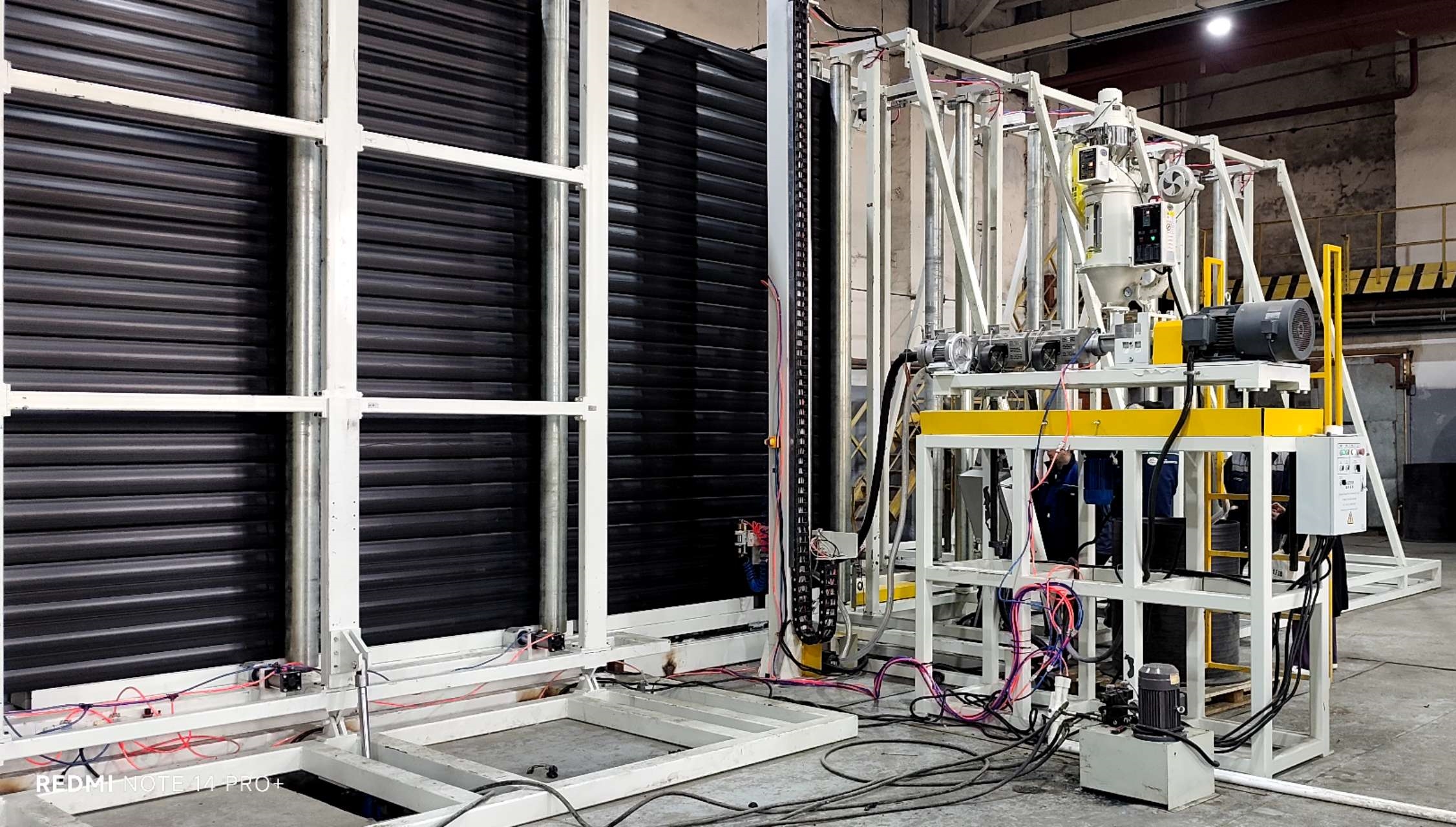

На рынке представлено несколько типов экструдеров, предназначенных для производства пластикового ротанга. Наиболее распространенными являются винтовые экструдеры, которые бывают одно- и двухвинтовыми. Двухвинтовые экструдеры, как правило, обеспечивают более равномерное перемешивание пластика и, следовательно, более высокое качество продукции. Они также лучше подходят для экструзии с добавлением различных наполнителей, таких как стекловолокно или минеральные пигменты.

Винтовые экструдеры делятся на разные типы в зависимости от конструкции винтов и геометрии экструзионного блока. Выбор конкретного типа экструдера зависит от характеристик используемого пластика и желаемого качества продукции. Например, для экструзии полипропилена часто используют экструдеры с коническим экструзионным блоком, а для экструзии полиэтилена – экструдеры с цилиндрическим экструзионным блоком.

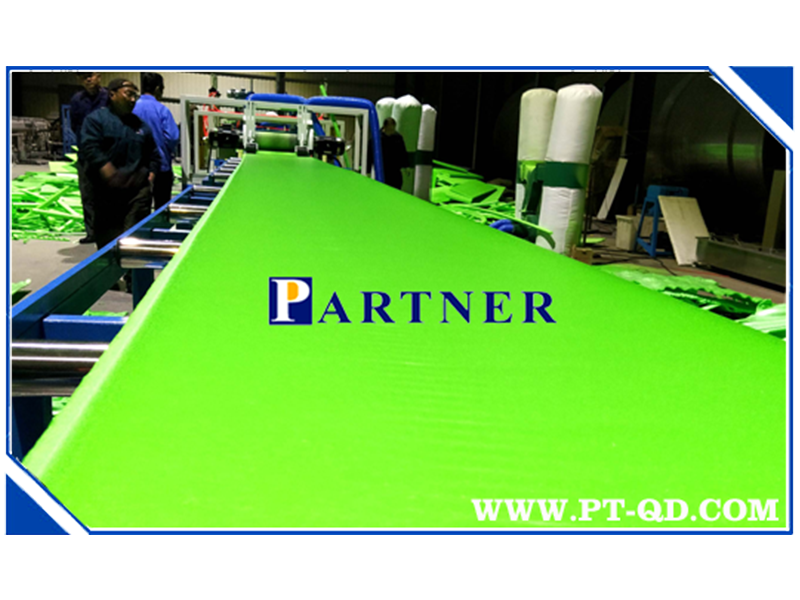

Мы в Qingdao Partner Plastic Machinery Co.,ltd работаем с различными производителями экструдеров, от китайских до европейских. Каждый из них имеет свои преимущества и недостатки. При выборе экструдера важно учитывать не только его технические характеристики, но и репутацию производителя, наличие сервисной поддержки и стоимость запасных частей. На нашем сайте

Неизбежно возникают проблемы. Например, расслоение слоев пластика – это распространенная проблема, которая может возникать из-за неправильной настройки температуры или скорости экструзии. Решение – оптимизировать параметры экструзии и использовать экструдер с системой равномерного нагрева.

Другой распространенной проблемой является образование трещин и дефектов на поверхности изделия. Это может быть связано с недостаточной стабилизацией пластика или с некачественными добавками. Решение – использовать стабилизаторы УФ-излучения и антиоксиданты, а также тщательно контролировать качество используемого пластика.

Кроме того, часто возникают проблемы с формообразованием. Ротанг требует определенной геометрии экструзионного блока и оптимальной скорости выдавливания. Неправильный выбор этих параметров может привести к деформации изделия или к образованию неровностей на его поверхности. В таких случаях необходимо провести детальную настройку экструдера и, возможно, изменить конструкцию экструзионного блока.

Важно понимать, что рецептура пластика – это не просто состав ингредиентов. Это тщательно выверенный набор веществ, который обеспечивает оптимальные свойства готового изделия. Неправильный выбор добавок, например, недостаток стабилизатора или слишком большое количество красителя, может привести к серьезным проблемам с качеством продукции.

Мы в своей работе тесно сотрудничаем с производителями пластика, чтобы подобрать оптимальную рецептуру для каждого конкретного случая. Это позволяет нашим клиентам производить высококачественный ротанг, который соответствует всем требованиям рынка.

Недавно мы помогли одному из наших клиентов, производящему пластиковый ротанг, решить проблемы с качеством продукции. Клиент столкнулся с проблемой – изделия были слишком хрупкими и ломались при нагрузке. После анализа ситуации мы выяснили, что проблема заключалась в недостаточной стабилизации пластика. Мы предложили клиенту использовать более эффективный стабилизатор УФ-излучения и оптимизировать параметры экструзии. В результате, качество продукции значительно улучшилось, и клиент смог увеличить объемы производства.

Этот случай показывает, что даже самые сложные проблемы можно решить, если подойти к ним системно и использовать современные технологии. Мы всегда готовы помочь нашим клиентам в решении любых проблем, связанных с производством пластикового ротанга.

Технологии в области производства пластикового ротанга постоянно развиваются. Сейчас активно разрабатываются новые материалы и добавки, которые позволяют улучшить свойства ротанга – его прочность, эластичность, устойчивость к УФ-излучению и перепадам температур. В будущем можно ожидать появления новых типов экструдеров, которые будут еще более эффективными и производительными.

Мы следим за всеми новыми тенденциями в отрасли и постоянно совершенствуем наши знания и навыки. Мы уверены, что наши клиенты могут рассчитывать на нас в будущем, когда речь пойдет о приобретении нового оборудования для производства пластикового ротанга.