Производство панелей для дна емкости – это, на первый взгляд, простая задача. Выбираешь материал, делаешь шаблон и выдавливаешь. Но это огромное заблуждение. В индустрии пластиковой обработки, и особенно при создании элементов, ch?u t?i tr?ng, как дно емкостей, нюансов хватает. Недавний опыт, когда мы столкнулись с серьезными проблемами с деформацией и преждевременным износом, заставил пересмотреть многие подходы. Хочется поделиться не просто общими фразами, а реальными наблюдениями и выводами, которые применимы к разным типам емкостей и материалам.

Часто клиенты ориентируются на бюджет, выбирая полипропилен или полиэтилен. Они относительно дешевы и достаточно прочны. Но необходимо учитывать коррозионную стойкость, особенно если емкость будет использоваться для агрессивных сред. Например, в пищевой промышленности полипропилен – стандарт, но для химического производства может потребоваться более дорогой, но более устойчивый к воздействию кислот и щелочей полиэтилен высокой плотности (HDPE). Также, не стоит забывать о термостойкости – в некоторых случаях понадобится полиоксиметилен (POM) или даже специальные полимеры с добавками.

В нашем случае, однажды мы изготавливали дно для резервуара с водой, в котором были добавки. Мы выбрали полипропилен, исходя из цены и доступности. Однако, через несколько месяцев эксплуатации клиент обратился с жалобой на появление трещин. При детальном исследовании выяснилось, что добавки в воде вступили в реакцию с полипропиленом, что привело к его разрушению. Пришлось переделывать всю партию из более стойкого материала.

Помимо химической стойкости, важна механическая прочность. Нужно учитывать предполагаемые нагрузки – статическое давление, динамические нагрузки, вибрации. Для емкостей, которые будут использоваться в тяжелых условиях, потребуется более толстый материал и более сложная конструкция. Мы всегда рекомендуем проводить расчеты прочности перед началом производства, чтобы избежать проблем в будущем.

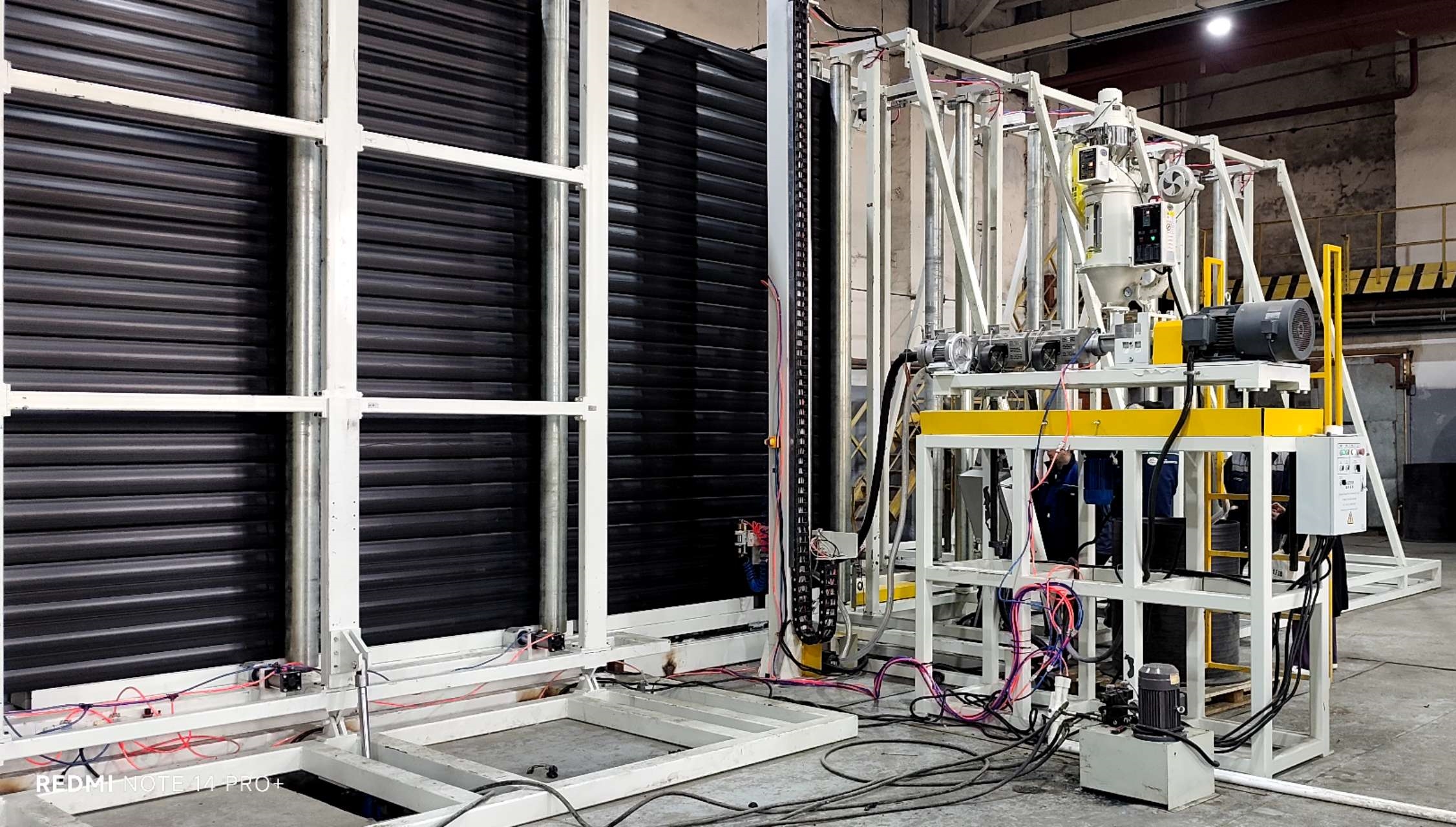

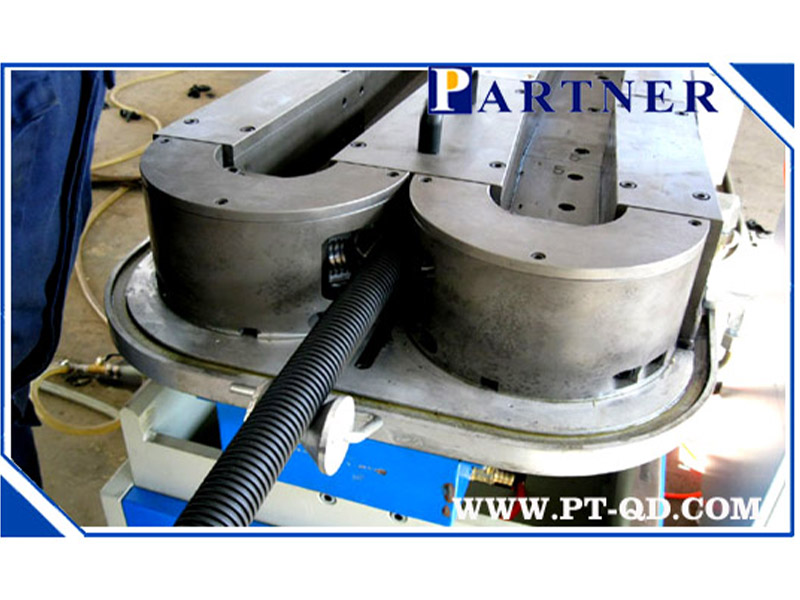

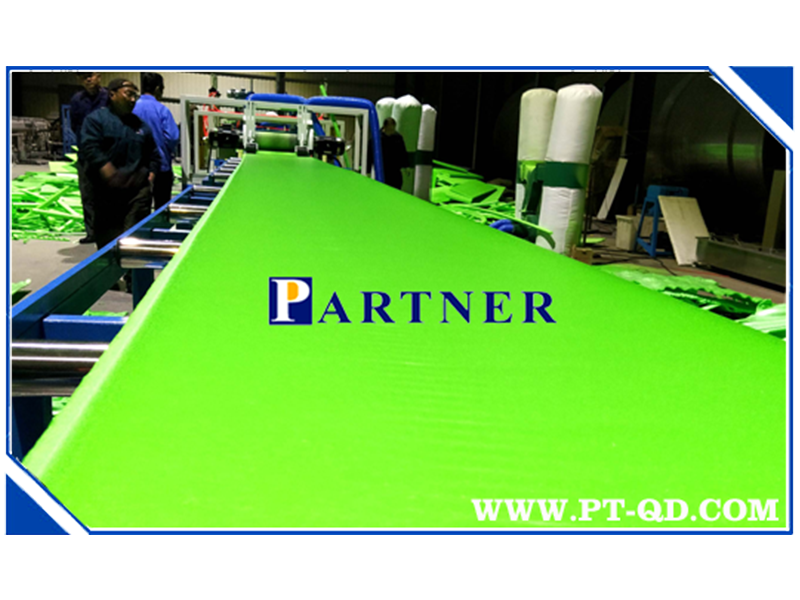

Процесс экструзии – это основа производствапанелей для дна емкости. Важно правильно подобрать параметры экструдера – температуру, скорость вращения шнека, форму профиля. Неправильная настройка может привести к деформации панелей, неравномерной толщине стенок, образованию пустот и другим дефектам.

Особое внимание следует уделять охлаждению. Недостаточное охлаждение может привести к сжатию материала и образованию складок. Неравномерное охлаждение может привести к неравномерной толщине стенок и деформации панелей. Мы используем системы водяного охлаждения и воздушного охлаждения для контроля температуры на всех этапах экструзии.

Важным этапом является контроль качества. Мы проводим регулярные проверки панелей на соответствие заданным требованиям – геометрические размеры, толщину стенок, прочность на изгиб. Для контроля качества используются различные методы – визуальный осмотр, измерение толщины, испытания на ударную вязкость.

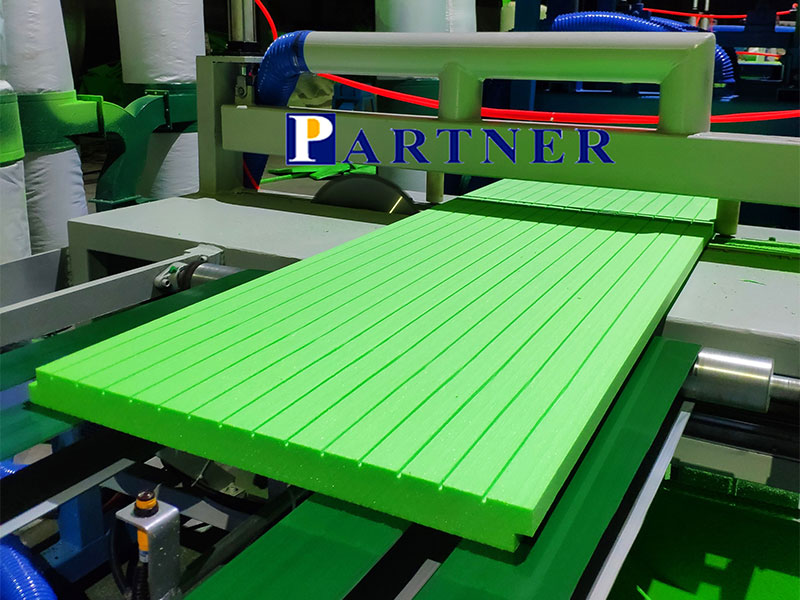

Простое изготовление плоских панелей может оказаться недостаточным для обеспечения требуемой прочности и долговечности. Часто требуется применение дополнительных конструктивных элементов – ребер жесткости, усиливающих профилей, перемычек. Эти элементы позволяют распределить нагрузку по большей площади, предотвратить деформацию и увеличить срок службы емкости.

Например, для больших емкостей с высокой нагрузкой мы используем ребра жесткости, выполненные из того же материала, что и сама панель. Эти ребра устанавливаются по периметру панели и обеспечивают дополнительную жесткость. Также, можно использовать усиливающие профили, которые устанавливаются в местах концентрации напряжений.

При проектировании конструкции необходимо учитывать не только нагрузку, но и способ монтажа панели. Если панель будет прикрепляться к другим элементам емкости болтами, то необходимо предусмотреть отверстия для болтов и обеспечить их правильное расположение. Также, необходимо учитывать возможность деформации панели при монтаже и обеспечить ее правильную установку.

Толщина панели – критически важный параметр, который напрямую влияет на ее прочность и вес. Слишком тонкая панель может деформироваться под нагрузкой, а слишком толстая – увеличит вес емкости и стоимость производства. Необходимо подобрать оптимальную толщину, исходя из предполагаемых нагрузок и свойств материала.

Геометрия панели также играет важную роль. Например, использование профилированной панели вместо плоской может увеличить ее прочность и жесткость при том же весе. Однако, профилированные панели более сложны в изготовлении и стоят дороже.

Мы часто используем компьютерное моделирование для оптимизации геометрии панели. Это позволяет нам определить оптимальную толщину и форму панели, которая обеспечит требуемую прочность и жесткость при минимальном весе.

В процессепроизводства панелей для дна емкости могут возникнуть различные технологические сложности. Например, при работе с материалами высокой плотности может возникнуть сложность с экструзией. При работе с материалами, чувствительными к температуре, необходимо строго контролировать температуру экструдера и охлаждения.

Также, возможны проблемы с качеством материала – наличие дефектов, неоднородность состава. Для решения этих проблем необходимо тщательно контролировать качество поступающего материала и проводить его лабораторные испытания.

Однажды мы столкнулись с проблемой образования водяных пузырей в полимерной матрице. Выяснилось, что в материал попал воздух на этапе смешивания компонентов. Пришлось перерабатывать всю партию материала, что привело к значительным финансовым потерям. Поэтому, очень важно контролировать качество смешивания компонентов и избегать попадания воздуха в материал.

В последние годы наблюдается активное развитие новых технологий в области производства пластиковых изделий. Например, все большее распространение получают технологии 3D-печати, которые позволяют изготавливать сложные детали с высокой точностью. Также, разрабатываются новые полимерные материалы с улучшенными свойствами.

Мы постоянно следим за новыми технологиями и стараемся внедрять их в наше производство. Мы инвестируем в новое оборудование и обучать наших сотрудников. Это позволяет нам предлагать нашим клиентам самые современные и эффективные решения.

Кроме того, все большую популярность набирает переработка пластиковых отходов. Мы активно сотрудничаем с компаниями, занимающимися переработкой пластика, и используем переработанные материалы в нашем производстве. Это позволяет нам снизить воздействие на окружающую среду и уменьшить стоимость производства.

Qingdao Partner Plastic Machinery Co.,ltd, активно развивает направление производства оборудования для производства изделий из пластмасс, включая экструзионные линии дляпроизводство панелей для дна емкости. Мы постоянно совершенствуем наши технологии и предлагаем нашим клиентам широкий спектр решений.